Ledergerbung

Leder ist die allgemeine Bezeichnung für gegerbte Häute und Felle. Bevor es soweit ist, sind viele Arbeitsschritte nötig, die den wertvollen Rohstoff Haut in haltbares Leder umwandeln. Dies erfordert ein fundiertes Wissen und großes "Know-how". Deutsche Lederfabriken haben diese Kenntnisse und stellen mit umweltschonenden Verfahren und Technologien bestes Leder her.

Das Rohmaterial zur Herstellung des Leders bildet die tierische Haut. Sie ist mit ihren zu erfüllenden Aufgaben ein Wunder der Natur. Kein Erfindergeist war bisher imstande, den Rohstoff Leder künstlich so herzustellen, dass er Leder voll ersetzt.

Nach der Schlachtung werden Häute und Felle mit Salz oder Eis konserviert damit sie nicht faulen. Danach wird in der "Wasserwerkstatt" gesäubert, geweicht und enthaart auch äschern genannt. Die enthaarte Haut heißt "Blösse". Sie wird bei kräftigen Häuten mit Spaltmaschinen in Narbenspalt und Fleischspalt getrennt. Danach bereitet man jeden Teil für sich auf die Gerbung vor.

Für die Möbelindustrie braucht man eine bestimmte Lederstärke. Deshalb läuft anschließend die stark aufgequollene Blösse durch ein Walzsystem und wird hier in 2 Flächen (Vollleder und Spaltleder) gespalten. Ersteres ist der obere Teil der Haut, an dem die Haare saßen und somit auch das wertvollere und haltbarere Leder. Durch die an der Spaltmaschine eingestellte Dicke von ca. 2 - 2,5 mm erhält das Vollleder über die ganze Haut seine Gleichmäßigkeit, während das Spaltleder ungleichmäßig dick anfällt, da ja die Haut an den verschiedenen Stellen ungleichmäßig dick ist. Nun werden die Blössen in die Gerberei gebracht. Für Möbel und Autopolsterleder wird vorwiegend mineralisch gegerbt. Zunächst müssen die Blössen entkalkt werden. Dies geschieht mittels Köhlensäure und Ammonsalzen. Dann erfolgt die Beize, eine Auflockerung der Hautfaser durch Einwirkung von Enzymen. Anschließend wird gepickelt, das ist ein Vorlauf für die Chromgerbung. Der Pickel wird mit Wasser, Salz und Säuren angesetzt, dieser Flüssigkeit gibt man einen entsprechenden Prozentsatz Chromgerbstoff zu und lässt die Leder ca. 5 - 8 Stunden im Fass laufen. Zusätzlich werden Fettungsmittel beigegeben, damit das Leder geschmeidig und reißfest wird. Anschließend wird das Leder aus mittels Abwelkpresse (Prinzip einer Wringmaschine) ausgepresst. Auf der Falzmaschine egalisiert man das Leder auf eine genaue Stärke (z.B. Polsterleder 1,0 - 1,2mm).

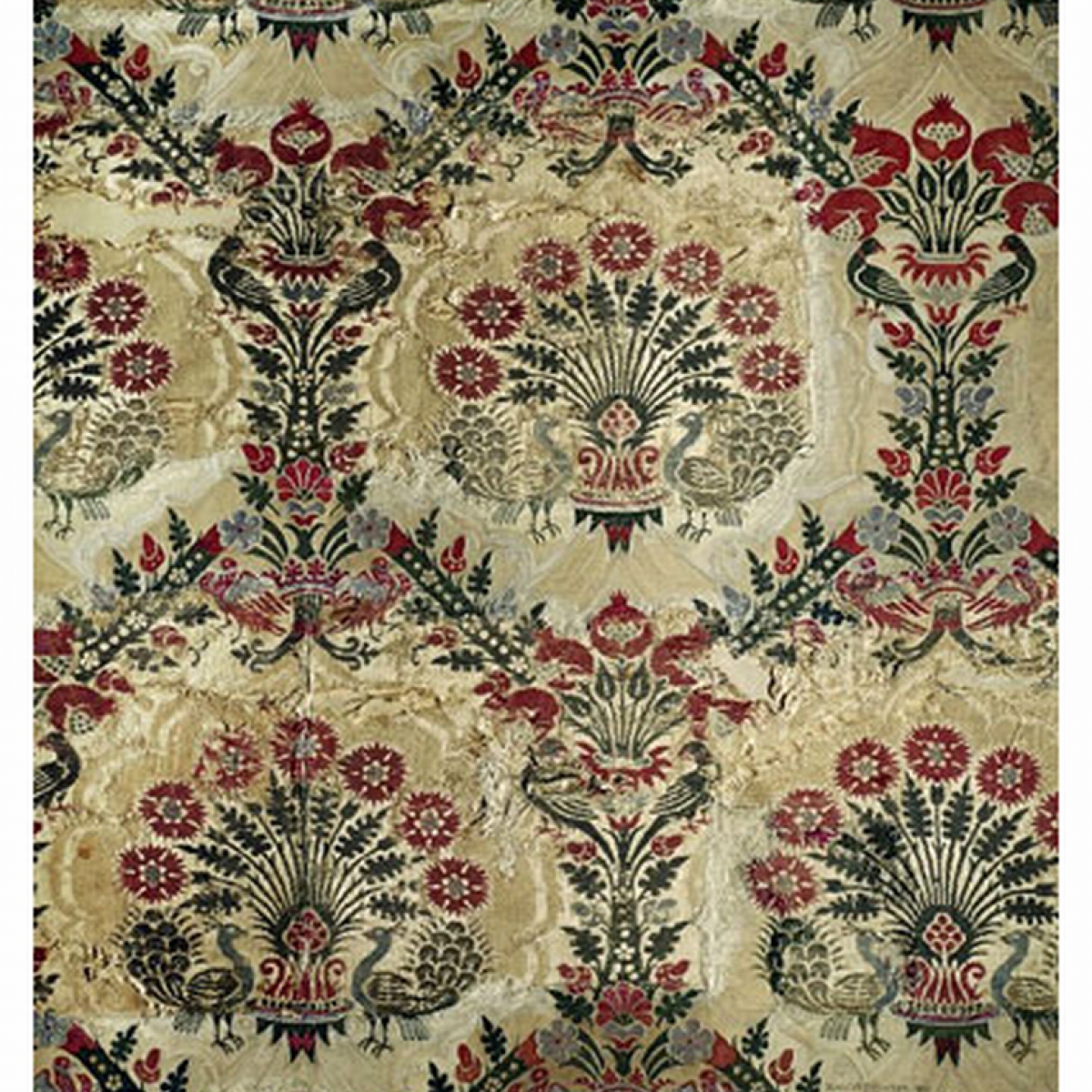

Das Leder wird je nach Eignung auf verschiedene Sortimente und Färbungen sortiert und anschließend im Fass gefärbt und nachgefettet. Nun wird das Material gefärbt. Die Fassfärbung gibt dem Leder die Grundfärbung. Danach geht das Leder in die Zurichtung. Anschließend wird es getrocknet, danach durch sogenanntes Stollen in einem großen Fass weich gemacht. Sie werden dann geklammert und ausgespannt, damit sich eine gerade Fläche ergibt. Dies ist für die Weiterverarbeitung sehr wichtig.

Der Zweck der Zurichtung besteht darin, das Leder effektvoll zu gestalten, sei es durch Wolkeneffekte oder Handwischeffekte. Zum anderen wird es hier mit einem Schutzfilm versehen, damit das hochwertige Naturprodukt einen extrem guten Gebrauchswert erhält und somit schmutz- schweiß- und fleckunempfindlich gemacht wird. Reine Anilin-Leder werden nur fassgefärbt und haben deshalb keinerlei Zurichtung, d.h. keinen Schutzfilm, sie sind daher empfindlicher gegen Fleckbildung als pigmentierte Leder (siehe Leder Arten).